ültimas noticias

Archivos del blog

Buscar en el blog

FDM o modelado por deposición fundida

Pubicado el : 01/11/2017 17:00:37

Categorias : Prensa

Esta tecnología, más conocida como FDM de las siglas en inglés Fused Deposition Modeling (también FFF Fused Filament Fabrication, fue desarrollada a finales de 1980 y comercializada en 1990 por Stratasys (EE.UU.), una empresa de la cual él fur parte de su fundación. Otro año clave para esta tecnología es 2005, cuando el profesor Adrian Browyer inició el proyecto RepRap, el movimiento mundial detrás de la auto-replicación de impresoras 3D de código abierto.

Funcionamiento de la impresión 3D por deposición fundida

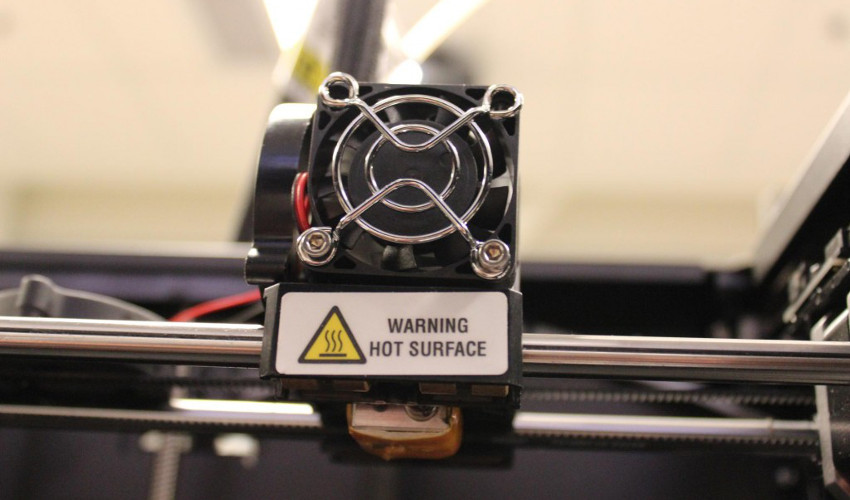

Esta técnica es considerada a menudo el método existente más sencillo. La tecnología de modelado por deposición fundida o FDM se basa en 3 elementos principales: una placa/cama de impresión en la que se imprime la pieza, una bobina de filamento que sirve como material de impresión y una cabeza de extrusión también llamada extrusor. En resumen, el filamento es succionado y fundido por el extrusor de la impresora 3D, que deposita el material de forma precisa capa por capa sobre la cama de impresión.

Zoom en el extrusor de una impresora 3D Replicator 2 de Makerbot

Quien dice “impresión 3D” dice “modelo 3D”: todo comienza con el diseño del objeto utilizando algún software CAD (como SolidWorks, TinkerCAD o Blender, por ejemplo). El archivo 3D resultante, en su mayoría en formato .STL, se divide en varias capas utilizando un software denominado “slicer” (como Makerware, Cura o Repetier) en el que es posible seleccionar los distintos parámetros de a impresión. Una vez configurado todo, se puede iniciar la impresión.

La impresión 3D comienza cuando la maquina alcanza una temperatura alrededor de los 200°C, necesaria para la fusión del material. Entre los materiales de impresión 3D más populares en la deposición por fusión se encuentran el PLA (ácido poliláctico) y el ABS (Acrilonitrilo butadieno estireno).

Una vez que se calienta la máquina, se extruye un filamento de material de 1,75 mm o 2,85 mm de diámetro sobre la plataforma a través de una boquilla que se mueve sobre 3 ejes x, y y z. La plataforma desciende un nivel con cada nueva capa aplicada, hasta que se imprima el objeto.

Durante la impresión, se pueden utilizar soportes para mejorar la calidad de ciertos modelos. Su función es apoyar las partes sobresalientes del modelo 3D, ya que hay ciertos modelos que sin apoyo es muy difícil que consigan ser impresos. Estos soportes pueden estar hechos del mismo material que el objeto impreso o en un material que sea soluble en agua o limoneno por ejemplo. Aunque es más complicado de manejar, algunas impresoras 3D están equipadas con varios extrusores para combinar varios colores o materiales (materiales de soporte en general).

Placa o mesa de impresión de una Zortrax M200. Con la impresión 3D con soportes del célebre justiciero.

Materiales compatibles con el modelado por deposición fundida

La impresión 3D de depisición fundida es compatible con una amplia variedad de polímeros termoplásticos: PLA y ABS, y también de policarbonato como, PET, PS, ASA, PVA, nylon, ULTEM y muchos filamentos compuestos que estén basados en metal, piedra, madera. Esto ofrece interesantes propiedades mecánicas tales como conductividad, biocompatibilidad, resistencia a temperaturas o condiciones extremas, por mencionar algunos.

Con la tecnología de modelado por deposición fundida es fácil apreciar las capas de impresión, como el el modelo de 3D Benchy

También hay diferentes categorías de impresoras de modelado por deposición fundida dependiendo del mecanismo utilizado. Las impresoras cartesianas 3D usan coordenadas en los 3 planos (X, Y y Z) como sugiere su nombre, mientras que los modelos polares usan coordenadas polares (ángulo y longitud). Las impresoras Delta 3D también están disponibles, con una estructura vertical, una bandeja de impresión redonda y un extrusor fijo de tres brazos. Más recientemente surgieron en el mercado de la impresión 3D los brazos robóticos con múltiples ejes de rotación.

Su coste, su manejo o su velocidad de ejecución hacen que la tecnología de deposición de material fundido sea una técnica utilizada en muchos campos: aeroespacial, automótriz, arquitectura, medicina, decoración, arte y hasta cocina, principalmente para aplicaciones de tipo de prototipado rápido o validación de modelos visuales y/o partes funcionales. Con su gran catálogo de termoplásticos, la extrusión de filamentos también se puede utilizar para la producción en serie a nivel básico.

Compartir este contenido

Buscar

Avanza la construcción de la nueva nave industrial

Avanza la construcción de la nueva nave industrial  Importante proyecto de inversión para el área de filamentos 3D

Importante proyecto de inversión para el área de filamentos 3D  Ronda de negocios en Bahía Blanca

Ronda de negocios en Bahía Blanca  Capacitación 5S

Capacitación 5S  Capacitación permanente

Capacitación permanente