ültimas noticias

Archivos del blog

Buscar en el blog

Productos más vistos

-

Plancha Grilon con...

Nylon de primera calidad aditivado...

-

Barra redonda Grilon...

Nylon de primera calidad aditivado...

Consejos para el diseño e impresión 3D

Pubicado el : 05/10/2017 09:47:37

Categorias : Prensa

Espesor de pared

En impresión 3D el espesor de pared hace referencia a la distancia entre una superficie del modelo y la superficie opuesta contigua. Se recomienda que el espesor de pared mínimo sea de 1 mm para ofrecer una superficie solida resistente.

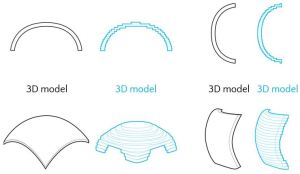

Calidad superficial y orientación

Muchas de las características del modelo impreso dependerán del propio proceso de impresión. Debido a que el modelo será impreso capa a capa, la orientación de la impresión influirá en la calidad superficial y la fortaleza. A la izquierda se pueden ver dos piezas de la misma forma pero construidas con diferentes orientaciones.

El modelo impreso horizontalmente muestra claramente el efecto “escalera” del proceso de impresión. Su superficie será similar a la que ofrece un mapa topográfico. Si el modelo es impreso verticalmente la calidad superficial será mejor.

Es necesario pensar qué superficie necesita tener el mejor acabado y elegir la orientación de impresión acorde a esto.

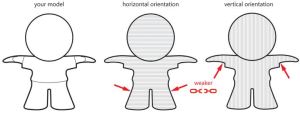

Anisotropía

Debido a que el modelo es construido capa a capa siempre habrá “puntos débiles” causados por la orientación de la impresión. Estos puntos débiles pueden causar fácilmente roturas en los elementos externos delgados del diseño. Por tanto, es importante evitar partes en el modelo que sean paralelas a la base y que requerirán soportes para sostenerlas.

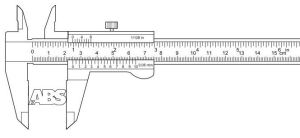

Precisión dimensional

La precisión dimensional no está relacionada con el detalle del modelo sino con la desviación respecto del tamaño nominal. La tolerancia general del material es 0,1% con un mínimo de ± 200 µ. Este aspecto puede estar influido por el material que usamos o la velocidad de impresión. En tal caso es importante saber que tolerancia necesitamos para no invertir ni más ni menos tiempo del requerido en el proceso de impresión.

Soporte

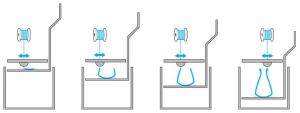

La impresión 3D se realiza sobre una plataforma de construcción. Debido a que los modelos serán “construidos en el aire” han de estar unidos a la plataforma para impedir que se caigan. Esta unión se refiere al soporte que es requerido por todo modelo construido usando esta tecnología. Adicionalmente, para mantener la pieza estable durante la fabricación se suelen emplear elementos auxiliares o estructuras que aguantan toda la construcción. Una vez que el proceso de fabricación ha concluido esta estructura se elimina manualmente. Por todo lo anterior, el modelo final puede presentar evidencia visible de las estructuras soporte eliminadas.

Teniendo en cuenta esto, se debe prestar atención también al diseño de estas piezas de soporte y las marcas que pueden dejar en el producto final.

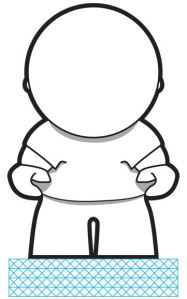

Base

Con el fin de construir los modelos, éstos deben estar diseñados con una base sobre la que se unirá la estructura soporte. Considerando esto habrá que tener en cuenta que la superficie inferior será más dura que el resto del modelo.

Soporte externo

Para mantener el modelo sin movimientos y prevenir su caída mientras se está construyendo, los modelos que tienen secciones a menos de 45° han tener soportes. En el ejemplo la parte inferior del jarrón ha de ser soportada porque tiene un ángulo con la horizontal menor de 45°. El resto de del diseño no requiere de soporte extra porque su ángulo de construcción es mayor de 45°.

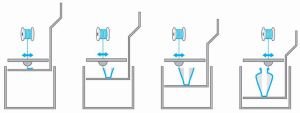

Soporte interno

La regla de los 45° también aplica al interior del modelo. Todo modelo cuyo ángulo de sección sea inferior a 45° ha de estar soportado. En el ejemplo la parte superior del modelo ha de ser soportada para prevenir su colapso durante el proceso de impresión.

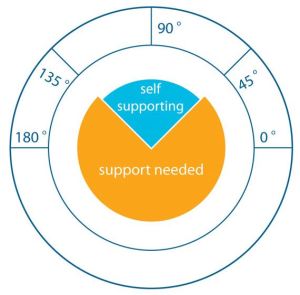

Regla de los 45°

El diagrama representa muestra cuando un modelo requiere soporte. El “autosoporte” o “zona segura” no requiere ningún tipo de soporte para imprimir el modelo. Para la mayoría de los modelos este área está comprendida entre los 135° y 45°. Cuando se diseña en ABS o PLA es importante tener en cuenta esta zona segura de forma que se sepa si se ha de construir soporte.

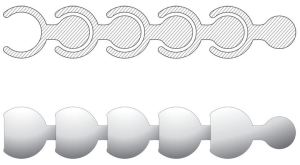

El espacio correcto entre partes móviles

Cuando se diseña un collar de perlas o de cadena el espacio entre las superficies es crucial. El espaciado determinará la flexibilidad o la capacidad para combarse del diseño. Se recomienda dejar un espacio mínimo de 0,4mm entre las superficies.

En el ejemplo del collar el espacio entre los eslabones dependerán exclusivamente de su tamaño. Con eslabones grandes se pueden imprimir más en un área confinada. Con eslabones pequeños habrá que guardar un espacio con el eslabón opuesto vertical u horizontal de la cadena.

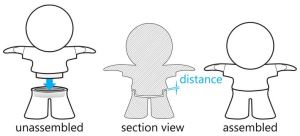

Ensamblaje

Cuando se diseñan modelos que necesitan ser ensamblados es importante dejar suficiente distancia entre las partes que irán unidas. Un encaje perfecto con el software CAD no implica un perfecto encaje en la impresión porque el software ignora la fricción existente en el mundo real. Por ello, siempre será recomendable dejar al menos 0,3 mm entre las diferentes partes. Por supuesto, la elección del material también influirá en la facilidad, o no, del encastre.

Detalles sobre relieves y grabados

En general, el texto o detalles grabados son preferibles a texto o detalles en relieve. Para detalles de texto o superficies grabadas se recomiendan letras con un grosor de línea mínimo de 1 mm y una profundidad de 0,3 mm. Para detalles de texto o superficies en relieve se recomienda un grosor de línea de al menos 2,5 mm y una profundidad de al menos 0,5 mm.

FUENTE: factoryza.wordpress.com

Artículos relacionados

Compartir este contenido

Productos más vistos

-

Plancha Grilon con...

Nylon de primera calidad aditivado...

-

Barra redonda Grilon...

Nylon de primera calidad aditivado...

Buscar

Avanza la construcción de la nueva nave industrial

Avanza la construcción de la nueva nave industrial  Importante proyecto de inversión para el área de filamentos 3D

Importante proyecto de inversión para el área de filamentos 3D  Ronda de negocios en Bahía Blanca

Ronda de negocios en Bahía Blanca  Capacitación 5S

Capacitación 5S  Capacitación permanente

Capacitación permanente